取消

清空記錄

歷史記錄

清空記錄

歷史記錄

創恒非標整硬鉆:效率與成本雙優解,如何實現突破?

在制造加工領域,企業競爭日益激烈,如何平衡提升加工效率與控制生產成本,成為關乎核心競爭力與可持續發展的關鍵。企業既要滿足多樣化訂單對精度和產能的要求,又需管控刀具損耗、人工成本等支出,稍有不慎就可能壓縮利潤或延遲交付。接下來,以加工企業的實際生產場景為例,看其如何在復雜工況中突破困局。

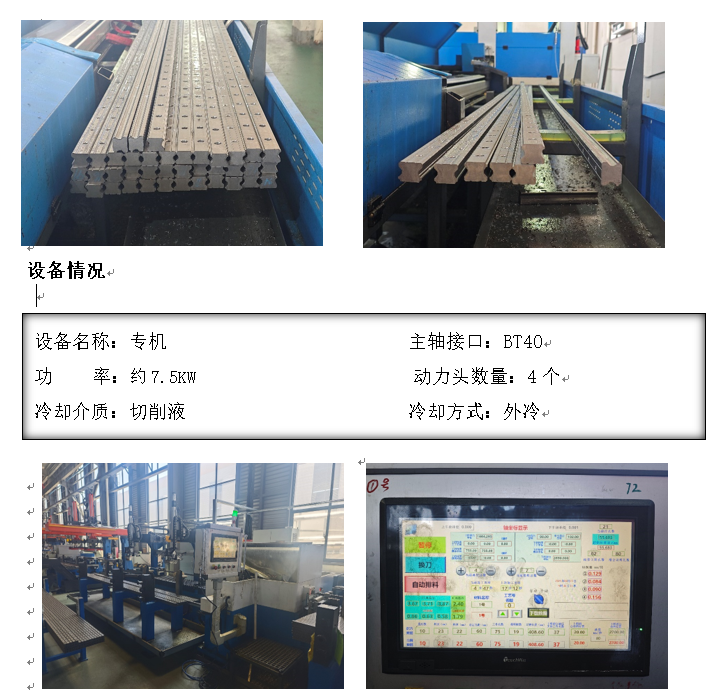

復雜工況:多重挑戰并存

客戶是國內**的直線導軌制造公司,需要在15#、25#、30#、35#、45#、55# 等多種型號直線導軌上大量鉆孔,本案例工件材料為S55C,厚度24.3mm,硬度處于 HB220-300 區間,鉆孔公差要求為 Φ7.0+0.15。這種材料雖具備良好的綜合性能,但在鉆孔加工時,對刀具的耐磨性、韌性要求高。

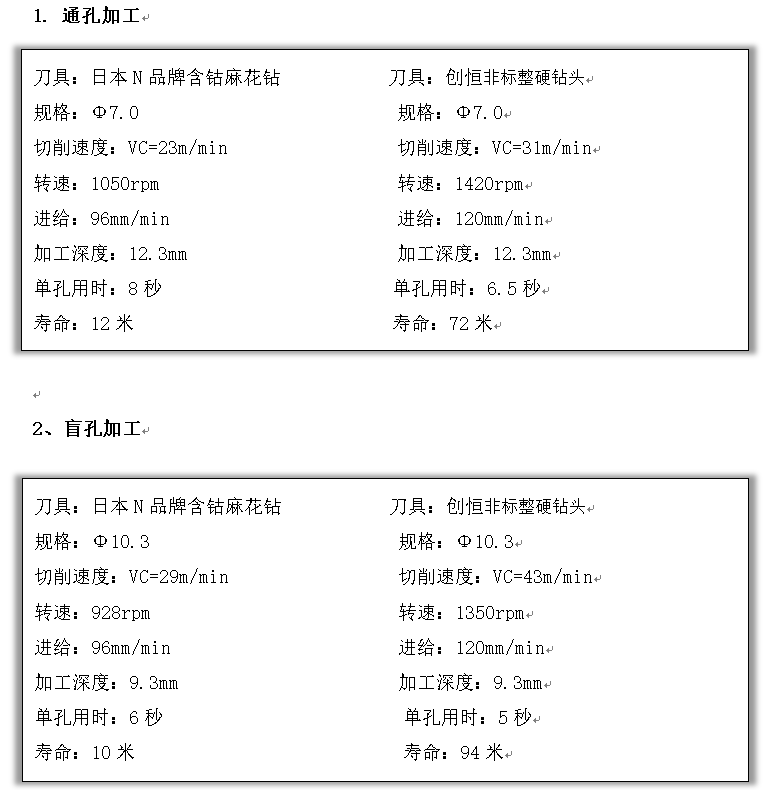

刀具加工對比情況:

客戶原刀具使用的是日本N品牌含鈷麻花鉆,由于壽命較短,要反復修磨,設備稼動率低。且修磨鉆頭壽命受人為因素影響,壽命很不穩定,既耽誤生產進度,又增加了人工成本。為提高生產效率,同時減少人工成本,客戶急需找到一款性能良好的鉆頭。為此,我們推薦了一款創恒非標整硬鉆頭,下面一起來看看使用效果如何。

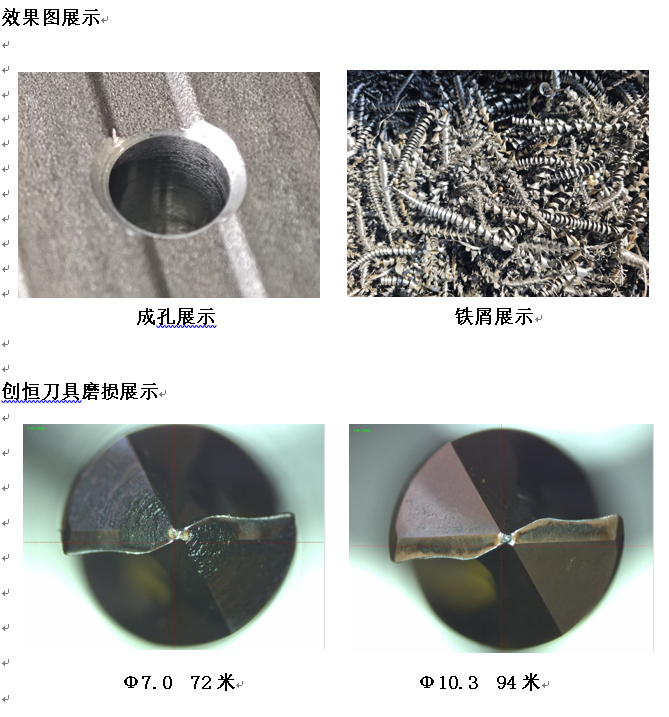

硬核數據:用事實呈現

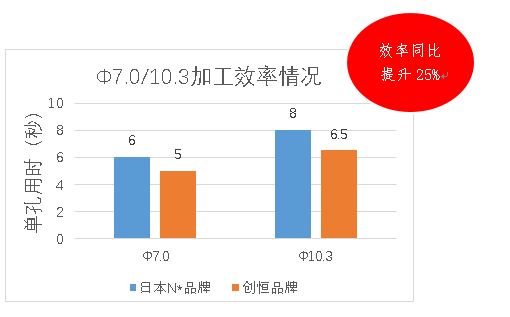

現場測試數據驗證,創恒非標整硬鉆重塑加工體驗!日本 N 品牌含鈷麻花鉆在理想工況下,每加工 9-10 米需進行人工修磨,且修磨質量受人為因素影響難以穩定把控,頻繁停機換刀與修磨操作拖累生產節奏。而創恒非標整硬鉆展現出其耐用優勢:Φ7.0 型號連續加工至 72 米、Φ10.3 型號加工至 94 米全程無修磨。實測數據顯示,創恒非標整硬鉆兩款產品加工效率同步提升 25%,單日產量從 63 根躍升至 86 根,不僅省去人工修磨成本,更通過 “零修磨、少停機”的連續作業模式,**提升生產連貫性與效率,為加工場景帶來降本增效的實質性突破。

從加工難題困惑到產量上升,創恒非標整硬鉆用實際表現為客戶交出了一份**答卷!如果您也在為鉆孔加工效率低、成本高而發愁,不妨試試創恒刀具。點擊關注公眾號或撥打咨詢熱線,獲取專屬刀具解決方案,開啟降本增效新征程!

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~